1984 yılında Sagawa ve Croat, neodyum mıkntası birbirlerinden bağımsız olarak neredeyse aynı zamanda keşfettiler. Neodyum mıknatısının ana fazı Nd2Fe14B’dir ve maksimum enerji çarpımı o dönemde 280kJ/m3‘e ulaşmıştır. Neodyum mıknatısının başarılı bir şekilde geliştirilmesi üçüncü nesil nadir toprak mıknatısının ortaya çıkmasına öncülük etmiştir. Neodyum mıknatısı, esasen neodimyum, demir ve bor elementlerinden meydana geldiği için aynı zamanda neodimyum-demir-bor mıknatıs olarak da bilinmektedir. Ayrıntılı üretim sürecine göre neodyum mıknatısı sinterlenmiş neodyum mıknatıs, polimer bağlı neodyum mıknatıs ve sıcak preslenmiş neodyum mıknatıs olarak sınıflandırılabilir. Sinterlenmiş neodyum mıknatıs günümüzde hâlâ en kuvvetli manyetik gücü sunmaktadır ve yüksek performanslı sabit motorlar, manyetik ayırıcılar, mıknatıslı rezonanslı görüntüleme, sensörler, hoparlörler, ticari elektronik ve yeşil enerji gibi geniş çaplı farklı uygulama alanlarında sıklıkla kullanılmaktadır.

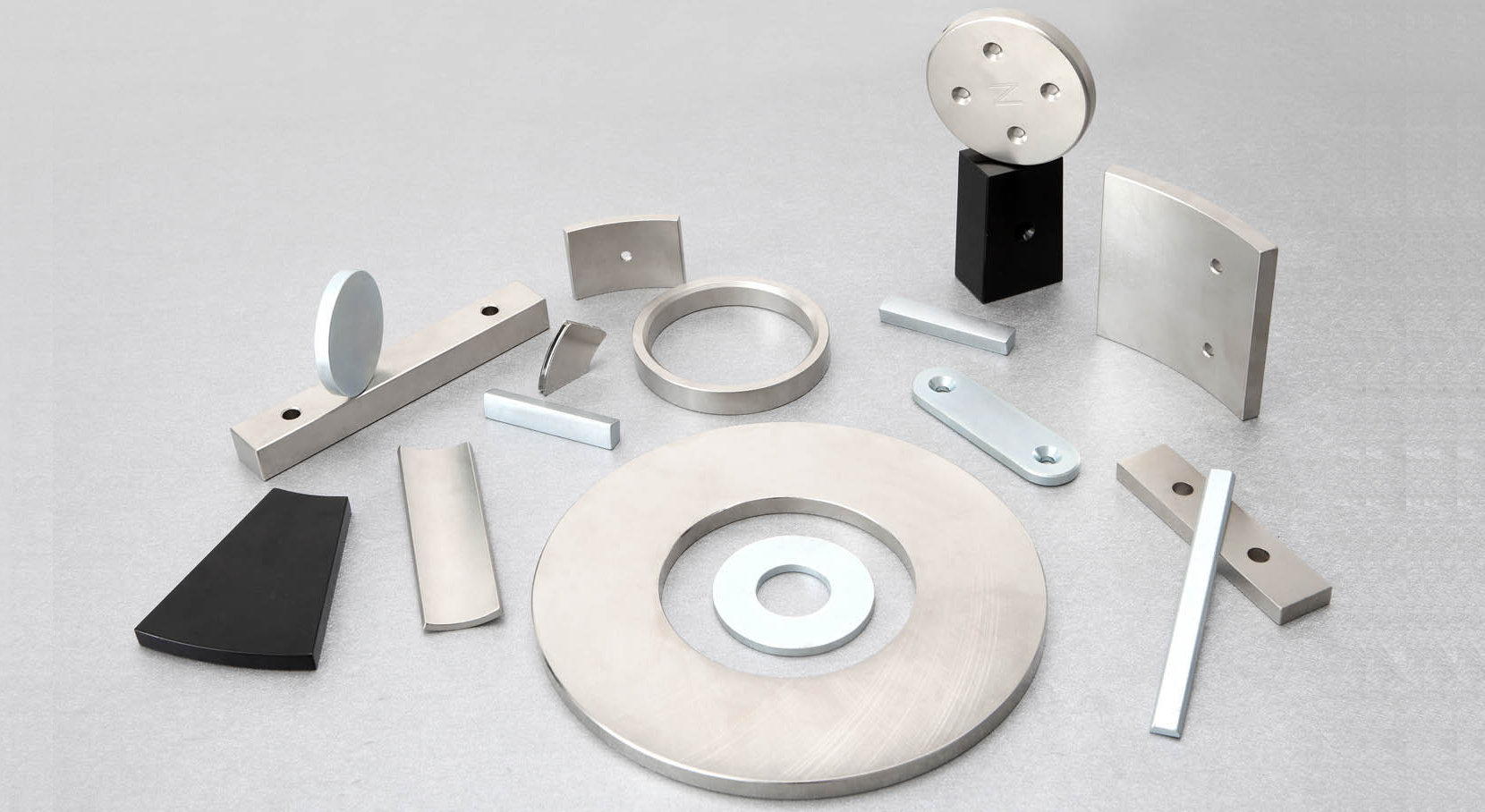

Neodyum Mıknatısın Biçim Kategorileri

Neodyum Cubuk Mıknatıs

Neodyum Dikdörtgen Mıknatıs

Neodyum Halka Mıknatıs

Neodyum Havşa Delik Mıknatıs

Neodyum Küre Mıknatıs

Neodyum Silindir Mıknatıs

Neodyum Yay Mıknatıs

Neodyum Yuvarlak Mıknatıs

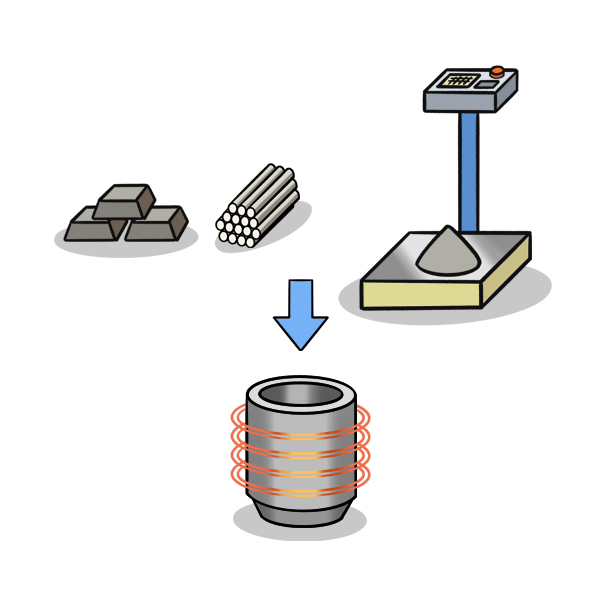

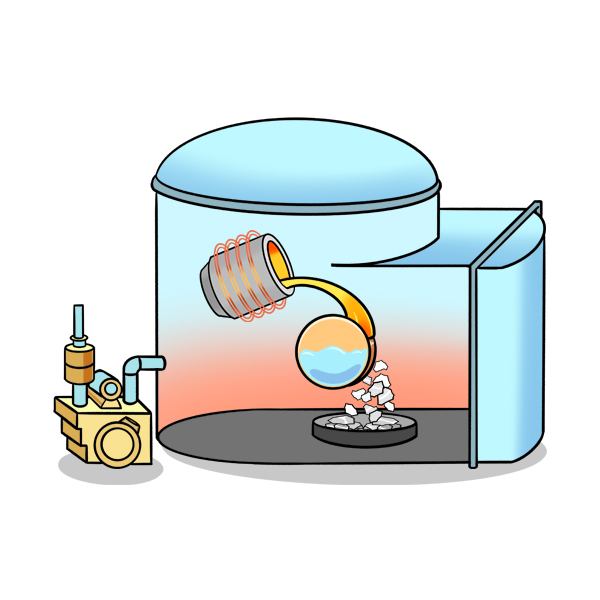

Neodyum Mıknatısın Üretim Süreci

Neodyum mıknatıs bir indüksiyon eritme fırınında vakum veya soy gaz atmosferi altında eritilen ham maddeler ile hazırlanır ve şerit tekerinde işlenir ve böylece alaşım şeridi oluşturmak üzere soğutulur. Şeritler parçacık boyutunda 3 ila 7 mikron arasında değişen ince bir toz oluşturmak için ezilir ve toz hâline getirilir. Toz daha sonra bir hizalama alanında sıkıştırılır ve yoğun gövdelere sinterlenir. Boşluklar daha sonra belirli şekillere göre işlenir, yüzey işleme tabi tutulur ve manyetize edilir.

Tartma

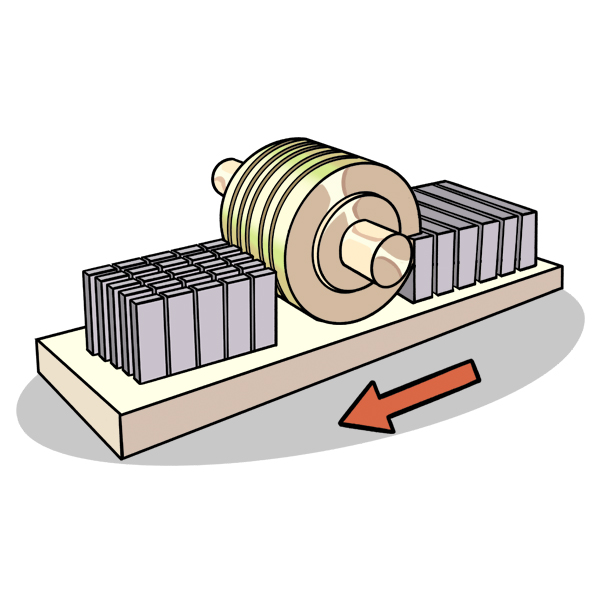

Eritme ve Şerit Dökümü

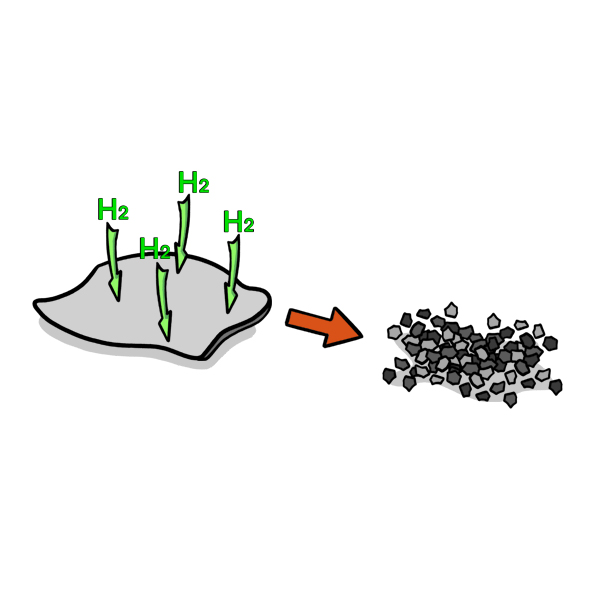

Hidrojen Parçalanması

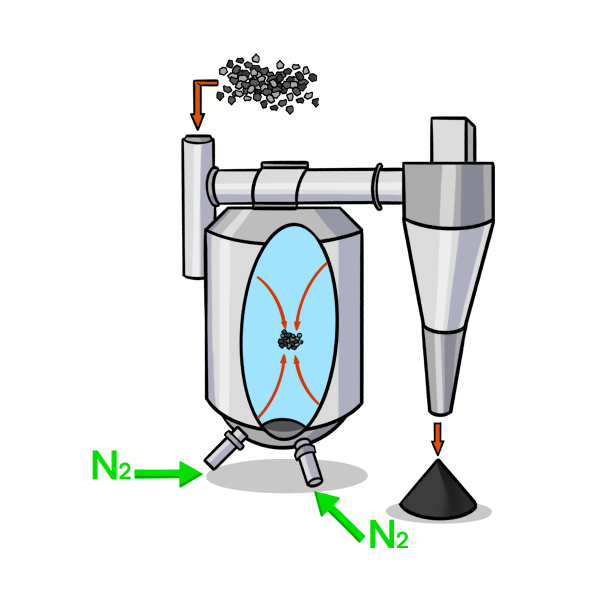

Jet Frezeleme

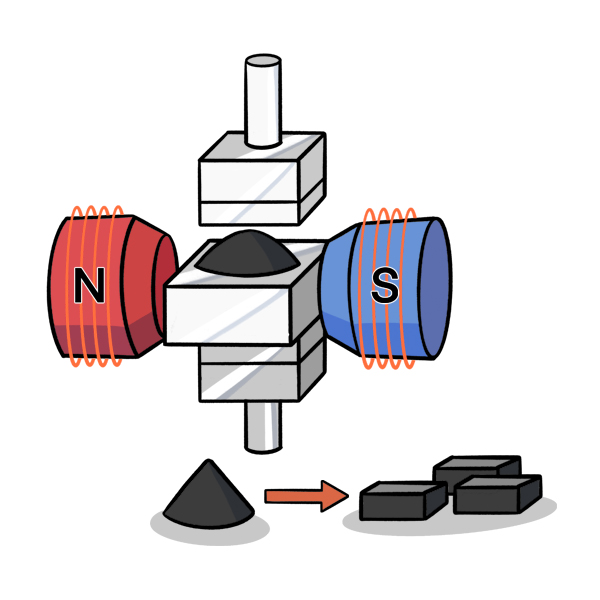

Sıkıştırma

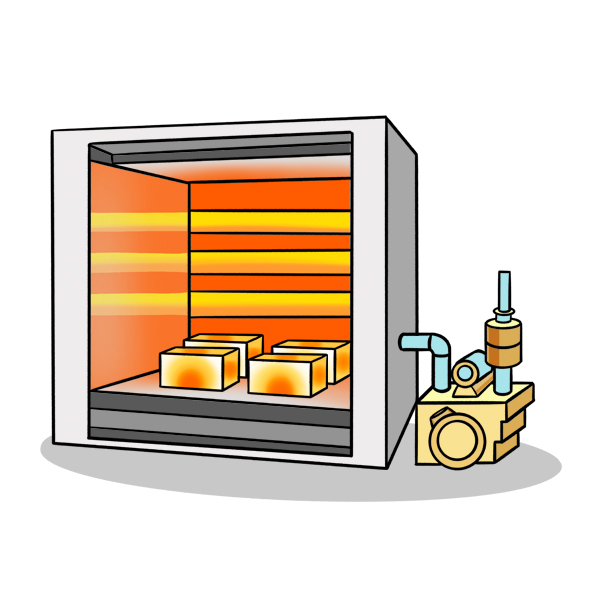

Sinterleme

İşleme

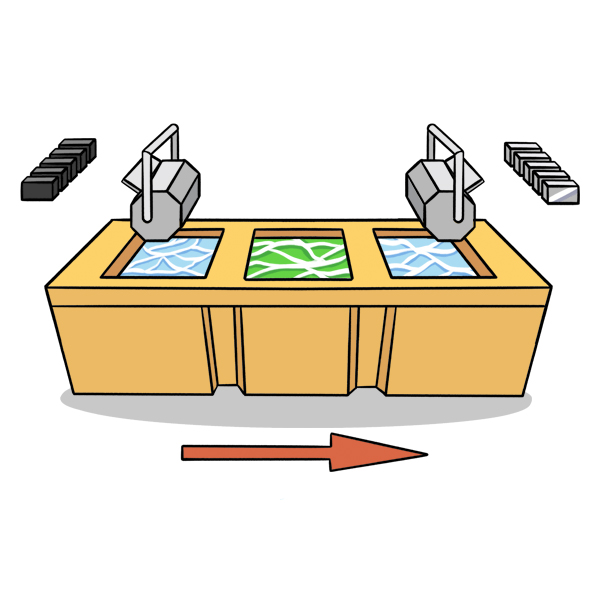

Yüzey İşlemi

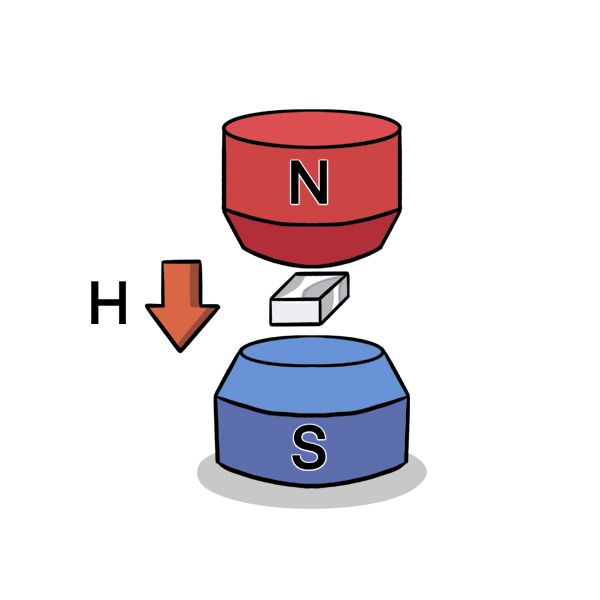

Manyetizasyon

Paketleme ve Nakliyat

Neodyum Mıknatısın Manyetik Özellikleri

Neodyum mıknatısın dereceleri genelde N harfi + sayı + harf şeklinde belirtilir. N harfi neodyumun kısaltmasıdır. Ardından gelen sayı ise CGS ünitesi “Mega-Gauss Oersted” (MOGe)’deki mıknatısın maksimum enerji ürününü temsil eder. Neodimyum mıknatısın içsel koersivitesini ve maksimum çalışma sıcaklığını belirleyen sonda etiketlenmiş bir veya iki harf vardır. M (orta), H (yüksek), SH (süper yüksek), UH (ultra yüksek), EH (aşırı yüksek) ve AH (anormal yüksek) derecesinin içsel koersiviteleri sırasıyla 14, 17, 20, 25, 30, 35kOe’den büyüktür. Daha sonra maksimum çalışma sıcaklıkları 100, 120, 150, 180, 200 ve 230 santigrat derecelerine teke teker ulaşabilir. Özellikle en çok bilinen N35 ve N52 gibi son harfe sahip olmayan derecelerin de mevcut olduğu unutulmamalıdır. Bu derecelerin içsel koersiviteleri 12kOe’den yüksek ve maksimum çalışma sıcaklığı 80 derece santigrattan düşük olmalıdır.

| Derece | Kalıntı Manyetik Akı Yoğunluğu

Br |

Koersivite

Hcb |

İçsel Koersivite

Hcj |

Maksimum Enerji Çarpımı

(BH)max |

Maksimum Çalışma Sıcaklığı | ||||

| T | kGs | kA/m | kOe | kA/m | kOe | kJ/m3 | MGOe | ℃ | |

| N30 | 1.08-1.13 | 10.8-11.3 | ≥798 | ≥10.0 | ≥955 | ≥12 | 223-247 | 28-31 | 80 |

| N33 | 1.13-1.17 | 11.3-11.7 | ≥836 | ≥10.5 | ≥955 | ≥12 | 247-271 | 31-34 | 80 |

| N35 | 1.17-1.22 | 11.7-12.2 | ≥868 | ≥10.9 | ≥955 | ≥12 | 263-287 | 33-36 | 80 |

| N38 | 1.22-1.25 | 12.2-12.5 | ≥899 | ≥11.3 | ≥955 | ≥12 | 287-310 | 36-39 | 80 |

| N40 | 1.25-1.28 | 12.5-12.8 | ≥907 | ≥11.4 | ≥955 | ≥12 | 302-326 | 38-41 | 80 |

| N42 | 1.28-1.32 | 12.8-13.2 | ≥915 | ≥11.5 | ≥955 | ≥12 | 318-342 | 40-43 | 80 |

| N45 | 1.32-1.38 | 13.2-13.8 | ≥923 | ≥11.6 | ≥955 | ≥12 | 342-366 | 43-46 | 80 |

| N48 | 1.38-1.42 | 13.8-14.2 | ≥923 | ≥11.6 | ≥955 | ≥12 | 366-390 | 46-49 | 80 |

| N50 | 1.40-1.45 | 14.0-14.5 | ≥796 | ≥10.0 | ≥876 | ≥11 | 382-406 | 48-51 | 80 |

| N52 | 1.43-1.48 | 14.3-14.8 | ≥796 | ≥10.0 | ≥876 | ≥11 | 398-422 | 50-53 | 80 |

| N55 | 1.46-1.52 | 14.6-15.2 | ≥796 | ≥10.0 | ≥876 | ≥11 | 414-430 | 52-54 | 80 |

| N35M | 1.17-1.22 | 11.7-12.2 | ≥868 | ≥10.9 | ≥1114 | ≥14 | 263-287 | 33-36 | 100 |

| N38M | 1.22-1.25 | 12.2-12.5 | ≥899 | ≥11.3 | ≥1114 | ≥14 | 287-310 | 36-39 | 100 |

| N40M | 1.25-1.28 | 12.5-12.8 | ≥923 | ≥11.6 | ≥1114 | ≥14 | 302-326 | 38-41 | 100 |

| N42M | 1.28-1.32 | 12.8-13.2 | ≥955 | ≥12.0 | ≥1114 | ≥14 | 318-342 | 40-43 | 100 |

| N45M | 1.32-1.38 | 13.2-13.8 | ≥995 | ≥12.5 | ≥1114 | ≥14 | 342-366 | 43-46 | 100 |

| N48M | 1.37-1.43 | 13.7-14.3 | ≥1027 | ≥12.9 | ≥1114 | ≥14 | 366-390 | 46-49 | 100 |

| N50M | 1.40-1.45 | 14.0-14.5 | ≥1033 | ≥13.0 | ≥1114 | ≥14 | 382-406 | 48-51 | 100 |

| N52M | 1.43-1.48 | 14.3-14.8 | ≥1050 | ≥13.2 | ≥1114 | ≥14 | 398-422 | 50-53 | 100 |

| N54M | 1.45-1.50 | 14.5-15.0 | ≥1051 | ≥13.2 | ≥1114 | ≥14 | 414-438 | 52-55 | 100 |

| N35H | 1.17-1.22 | 11.7-12.2 | ≥868 | ≥10.9 | ≥1353 | ≥17 | 263-287 | 33-36 | 120 |

| N38H | 1.22-1.25 | 12.2-12.5 | ≥899 | ≥11.3 | ≥1353 | ≥17 | 287-310 | 36-39 | 120 |

| N40H | 1.25-1.28 | 12.5-12.8 | ≥923 | ≥11.6 | ≥1353 | ≥17 | 302-326 | 38-41 | 120 |

| N42H | 1.28-1.32 | 12.8-13.2 | ≥955 | ≥12.0 | ≥1353 | ≥17 | 318-342 | 40-43 | 120 |

| N45H | 1.32-1.36 | 13.2-13.6 | ≥963 | ≥12.1 | ≥1353 | ≥17 | 342-366 | 43-46 | 120 |

| N48H | 1.37-1.43 | 13.7-14.3 | ≥995 | ≥12.5 | ≥1353 | ≥17 | 366-390 | 46-49 | 120 |

| N50H | 1.40-1.45 | 14.0-14.5 | ≥1011 | ≥12.7 | ≥1353 | ≥17 | 382-406 | 48-51 | 120 |

| N52H | 1.43-1.48 | 14.3-14.8 | ≥1027 | ≥12.9 | ≥1353 | ≥17 | 398-422 | 50-53 | 120 |

| N35SH | 1.17-1.22 | 11.7-12.2 | ≥876 | ≥11.0 | ≥1592 | ≥20 | 263-287 | 33-36 | 150 |

| N38SH | 1.22-1.25 | 12.2-12.5 | ≥907 | ≥11.4 | ≥1592 | ≥20 | 287-310 | 36-39 | 150 |

| N40SH | 1.25-1.28 | 12.5-12.8 | ≥939 | ≥11.8 | ≥1592 | ≥20 | 302-326 | 38-41 | 150 |

| N42SH | 1.28-1.32 | 12.8-13.2 | ≥987 | ≥12.4 | ≥1592 | ≥20 | 318-342 | 40-43 | 150 |

| N45SH | 1.32-1.38 | 13.2-13.8 | ≥1003 | ≥12.6 | ≥1592 | ≥20 | 342-366 | 43-46 | 150 |

| N48SH | 1.37-1.43 | 13.7-14.3 | ≥1027 | ≥12.9 | ≥1592 | ≥20 | 366-390 | 46-49 | 150 |

| N50SH | 1.40-1.45 | 14.0-14.5 | ≥1003 | ≥12.6 | ≥1592 | ≥20 | 382-406 | 48-51 | 150 |

| N28UH | 1.04-1.08 | 10.4-10.8 | ≥764 | ≥9.6 | ≥1990 | ≥25 | 207-231 | 26-29 | 180 |

| N30UH | 1.08-1.13 | 10.8-11.3 | ≥812 | ≥10.2 | ≥1990 | ≥25 | 223-247 | 28-31 | 180 |

| N33UH | 1.13-1.17 | 11.3-11.7 | ≥852 | ≥10.7 | ≥1990 | ≥25 | 247-271 | 31-34 | 180 |

| N35UH | 1.17-1.22 | 11.7-12.2 | ≥860 | ≥10.8 | ≥1990 | ≥25 | 263-287 | 33-36 | 180 |

| N38UH | 1.22-1.25 | 12.2-12.5 | ≥876 | ≥11.0 | ≥1990 | ≥25 | 287-310 | 36-39 | 180 |

| N40UH | 1.25-1.28 | 12.5-12.8 | ≥899 | ≥11.3 | ≥1990 | ≥25 | 302-326 | 38-41 | 180 |

| N42UH | 1.28-1.32 | 12.8-13.2 | ≥899 | ≥11.3 | ≥1990 | ≥25 | 318-342 | 40-43 | 180 |

| N45UH | 1.32-1.36 | 13.2-13.6 | ≥908 | ≥11.4 | ≥1990 | ≥25 | 342-366 | 43-46 | 180 |

| N48UH | 1.37-1.43 | 13.7-14.3 | ≥908 | ≥11.4 | ≥1990 | ≥25 | 366-390 | 46-49 | 180 |

| N28EH | 1.04-1.08 | 10.4-10.8 | ≥780 | ≥9.8 | ≥2388 | ≥30 | 207-231 | 26-29 | 200 |

| N30EH | 1.08-1.13 | 10.8-11.3 | ≥812 | ≥10.2 | ≥2388 | ≥30 | 223-247 | 28-31 | 200 |

| N33EH | 1.13-1.17 | 11.3-11.7 | ≥836 | ≥10.5 | ≥2388 | ≥30 | 247-271 | 31-34 | 200 |

| N35EH | 1.17-1.22 | 11.7-12.2 | ≥876 | ≥11.0 | ≥2388 | ≥30 | 263-287 | 33-36 | 200 |

| N38EH | 1.22-1.25 | 12.2-12.5 | ≥899 | ≥11.3 | ≥2388 | ≥30 | 287-310 | 36-39 | 200 |

| N40EH | 1.25-1.28 | 12.5-12.8 | ≥899 | ≥11.3 | ≥2388 | ≥30 | 302-326 | 38-41 | 200 |

| N42EH | 1.28-1.32 | 12.8-13.2 | ≥899 | ≥11.3 | ≥2388 | ≥30 | 318-342 | 40-43 | 200 |

| N45EH | 1.32-1.36 | 13.2-13.6 | ≥899 | ≥11.3 | ≥2388 | ≥30 | 342-366 | 43-46 | 200 |

| N28AH | 1.04-1.08 | 10.4-10.8 | ≥787 | ≥9.9 | ≥2786 | ≥35 | 207-231 | 26-29 | 230 |

| N30AH | 1.08-1.13 | 10.8-11.3 | ≥819 | ≥10.3 | ≥2786 | ≥35 | 223-247 | 28-31 | 230 |

| N33AH | 1.13-1.17 | 11.3-11.7 | ≥843 | ≥10.6 | ≥2786 | ≥35 | 247-271 | 31-34 | 230 |

| N35AH | 1.17-1.22 | 11.7-12.2 | ≥876 | ≥11.0 | ≥2786 | ≥35 | 263-287 | 33-36 | 230 |

| N38AH | 1.22-1.25 | 12.2-12.5 | ≥899 | ≥11.3 | ≥2786 | ≥35 | 287-310 | 36-39 | 230 |

|

|||||||||

| Özellik | Birim | Değer | |

| Kalıntı Manyetik Akı Yoğunluğu Sıcaklık Katsayısı / α(Br) | %/℃ | -0.08 ~ -0.13 | |

| İçsel Koersivite Sıcaklık Katsayısı / β(Hcj) | %/℃ | -0.35 ~ -0.80 | |

| Curie Sıcaklığı / Tc | ℃ | 310-380 | |

| Geri Tepme Geçirgenliği / μrec | – | 1.05 | |

Neodyum Mıknatısın Fiziksel Özellikleri

Sabit manyetik özellikleri ve korozyon direncine ek olarak, neodyum mıknatısın çalışma stabilitesi son derece kendi fiziksel özelliklerine bağlıdır. Düzenli yoğunluk ve sertlik dışında neodyum mıknatısın fiziksel özellikleri de mekanik özellikler, elektrik özellikler ve ısıl özellikleri de kapsıyordu. Mekanik özellikler genellikle basınç direnci, çekme direnci ve eğilme direnci ile ölçülür. Bu üç metrik, neodyum mıknatısın işlenebilirliği ve uzun vadeli performansı üzerinde önemli bir etkiye sahiptir. Metalik materyallerin elektriksel özellikleri elektriksel direnç ile ölçülmektedir. Neodyum mıknatısı nispeten daha düşük elektriksel öz dirence sahiptir ve döner makinelere uygulandığında girdap akımı kaybına karşı savunmasızdır. Neodyum mıknatısının termal özellikleri genellikle termal genleşme katsayısı ile karakterize edilmektedir. Neodyum mıknatısın termal genleşmesi kesinlikle boyut değişikliğine yol açacaktır, daha sonra manyetik cihazdaki mıknatıs, mıknatıs ve montaj malzemesi arasındaki genleşme farkı nispeten büyükse bu boyut değişikliği nedeniyle belirli bir basınç üretecek ve böylece mekanik hasarlara ve manyetik performans bozulmalarına neden olacaktır.

| Unsurlar | Özellik | Birim | Değer |

| Düzenli Fiziksel Özellikler | Yoğunluk / ρ | g/cm3 | 7.40-7.80 |

| Vickers Sertliği / HV | – | 550-650 | |

| Elektriksel Özellikler | Elektriksel Direnç | μΩ·m | 1.4 |

| Mekanik Özellikler | Sıkıştırma Mukavemeti | MPa | 1050 |

| Gerilme Direnci | MPa | 80 | |

| Bükülme Mukavemeti | MPa | 290 | |

| Termal Özellikler | Termal İletkenlik | W/(m·K) | 6-8 |

| Termal Genleşme Katsayısı | 10-6/K | C⊥: -1.5, C∥: 6.5. |

Neodyum Mıknatısın Yüzey İşlemi

Ana bileşen olarak kobalt ile smaryum-kobalt, üstün kimyasal stabiliteye sahiptir; bu nedenle samarium cobalt mıknatıs herhangi bir yüzey işlemi olmaksızın çoğu uygulama için uygundur. Yüzey koruyucu işlemi neodyum mıknatıs, özellikle sinterlenmiş neodyum mıknatıs için gerekli prosedürdür. Nd-rich fazı çok güçlü oksidasyon eğilimine sahiptir ve nemli koşullar altında Nd2Fe14B ana fazı ile birincil bataryayı oluşturacaktır. Daha sonra, Nd-yüklü faz korozyona uğrar ve ana faz parçacığı mıknatıs gövdesinden yavaş yavaş soyulur. Neodyum mıknatısın yüzey koruma işlemi öncelikle ıslak işlem ve kuru işlem olarak sınıflandırılır. Sıklıkla kullanılan bu ıslak işlem elektrokaplama, elektriksiz kaplama, elektroforez, sprey kaplama ve daldırma kaplama işlemlerini içerir. Kuru işlem ise genellikle fiziksel buhar biriktirme (PVD) ve kimyasal buhar biriktirme (CVD) içerir.

| Kaplama | Kalınlık

(μm) |

Renk | SST

(H) |

PCT

(H) |

Nitelikler |

| BW-Zn | 4-15 | Açık mavi | ≥24 | – | İkincil olarak yaygın kullanılan tek katmanlı kaplama. Zayıf korozyon direnci. |

| Renk-Zn | 4-15 | Parlayan renk | ≥48 | – | Korozyon direnci BW-Zn’ye kıyasla iyi. |

| Ni-Cu-Ni | 5-20 | Açık gümüş | ≥48 | ≥48 | Sürekli olarak kullanılan çok katmanlı kaplama Mükemmel derecede nem ve tuz püskürtme direnci. |

| Elektronsuz Ni | 5-20 | Koyu gümüş | ≥72 | ≥48 | Düzgün bir görünüme sahip mükemmel nem ve tuz püskürtme direnci. |

| Ni-Cu-Ni-Au | 5-20 | Altın | ≥72 | ≥96 | Mükemmel elektriksel iletkenlik ve dekoratif performans. |

| Ni-Cu-Ni-Ag | 5-20 | Gümüş | ≥72 | ≥96 | Mükemmel elektriksel iletkenlik ve dekoratif performans. |

| Ni-Cu-Ni-Sn | 5-20 | Gümüş | ≥72 | ≥96 | Mükemmel nem direnci. |

| Fosfat | 1-3 | Koyu gri | – | – | Geçici koruma. |

| Alüminyum | 2-15 | Açık gümüş | ≥24 | ≥24 | Gözle görülür kaplama. |

| Eposki reçine | 10-30 | Siyah/Gri | ≥72 | ≥72 | Mükemmel derecede nem ve tuz püskürtme direnci. Üstün bağlama kuvveti. |

| Parylene | 5-20 | Renksiz | ≥96 | – | Nem, tuz püskürtme, korozif buhar ve çözücülere karşı mükemmel derecede direnç. Gözeneksiz. |

| Everlube | 10-15 | Altın sarısı | ≥120 | ≥72 | Mükemmel nem direnci. |

| Teflon | 8-15 | Siyah | ≥24 | ≥24 | Yüksek sıcaklık ve sürtünme direnci. Kendinden yağlayıcı ve %100 su geçirmez. |

| Not: kaplamanın anti-korozyon yeteneği aynı zaman da mıknatısların şekilleri ve boyutlarından da etkilenmektedir. | |||||

Neodyum Mıknatısın Mıknatıslanma Yönü

Mıknatıslanma işlemi, sabit mıknatısın belirli yönü boyunca manyetik alan uygulamak ve ardından mıknatısı doyurmak için manyetik alan gücünü kademeli olarak artırmak anlamına gelir. Sabit mıknatıs genel olarak hedeflenen uygulamalar için kullanılmadan önce mıknatıslanma işleminden geçirilmelidir. Sabit mıknatıslar teknik satürasyona ulaşabilmek için harici manyetik alanlara ihtiyaç duyarlar. Bir tür anizotropik mıknatıs olarak, neodyum mıknatıs tercih edilen bir mıknatıslanma yönüne sahiptir ve mıknatısın yönü ile çelişmediği sürece çeşitli kutup konfigürasyonları gerçekleştirilebilir.

Eksenel Olarak Mıknatıslanma

Eksenel Olarak Çok Kutuplu Mıknatıslanma

Çapsal Olarak Mıknatıslanma

Çapsal Çok Kutuplu Mıknatıslanma

Çarpık Mıknatıslanma

Radyal Olarak Mıknatıslanma